Sistema de locomotora eléctrica sin conductor

La solución para el sistema de transporte por vía no tripulado Antecedentes

En la actualidad, el sistema de transporte ferroviario subterráneo nacional es conducido y operado por personal de correos en el sitio.Cada tren necesita un conductor y un trabajador de la mina, y el proceso de ubicación, carga, conducción y dibujo se puede completar a través de su cooperación mutua.Bajo esta situación, es fácil causar problemas tales como baja eficiencia de carga, carga anormal y grandes peligros potenciales para la seguridad.El sistema de control del transporte ferroviario subterráneo se originó por primera vez en el extranjero en la década de 1970.La mina de hierro subterránea de Kiruna en Suecia desarrolló por primera vez trenes de control remoto inalámbrico y tecnología de comunicación inalámbrica, y realizó con éxito el control remoto inalámbrico de trenes subterráneos.A lo largo de tres años de investigación y desarrollo independientes y experimentos de campo, Beijing Soly Technology Co., Ltd. finalmente puso en línea el sistema automático de circulación de trenes el 7 de noviembre de 2013 en la mina de hierro Xingshan de Shougang Mining Company.Ha estado funcionando de manera estable hasta ahora.El sistema se da cuenta con éxito de que los trabajadores pueden trabajar en el centro de control terrestre en lugar de bajo tierra, y se da cuenta de la operación automática del sistema de transporte ferroviario subterráneo, y obtuvo los siguientes logros:

Operación automática realizada del sistema de transporte ferroviario subterráneo;

En 2013, realizó el sistema de control remoto de trenes eléctricos a un nivel de 180 m en la mina de hierro Xingshan y ganó el primer premio de ciencia y tecnología de minería metalúrgica;

Solicitó y obtuvo la patente en 2014;

En mayo de 2014, el proyecto aprobó el primer lote de aceptación de ingeniería de demostración de la tecnología de seguridad "cuatro lotes" de la Administración Estatal para la Gestión y el Control de la Seguridad.

Solución

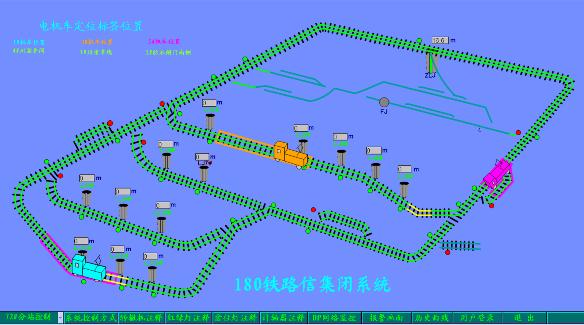

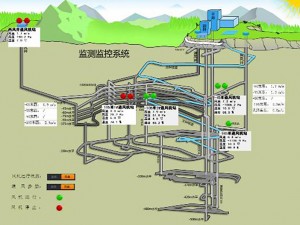

La solución de operación automática del sistema de transporte ferroviario subterráneo desarrollado por Beijing Soly Technology Co., Ltd. ha solicitado y obtenido la patente y ha sido reconocida de conformidad por los departamentos nacionales pertinentes, lo que es suficiente para demostrar que este sistema combina con éxito los sistemas de comunicación. , sistemas de automatización, sistemas de red, sistemas mecánicos, sistema eléctrico, sistema de control remoto y sistema de señales.El comando de operación del tren se lleva a cabo con la ruta de conducción óptima y el método de contabilidad de costo-beneficio, lo que mejora significativamente la tasa de utilización, la capacidad y la seguridad de la línea férrea.El posicionamiento preciso del tren se logra a través de odómetros, correctores de posicionamiento y velocímetros.El sistema de control de trenes (SLJC) y el sistema cerrado centralizado de señales basado en el sistema de comunicación inalámbrica realizan la operación totalmente automática del transporte ferroviario subterráneo.El sistema integrado con el sistema de transporte original en la mina, tiene expansibilidad, lo que satisface las necesidades de diferentes clientes, y es adecuado para minas subterráneas con transporte ferroviario.

Composición del sistema

El sistema consiste en una unidad de despacho de trenes y dosificación de mineral (sistema digital de distribución de minerales, sistema de despacho de trenes), unidad de tren (sistema de transporte de trenes subterráneos, sistema automático de protección de trenes), unidad de operación (sistema cerrado centralizado de señales subterráneas, sistema de consola de operación, comunicación inalámbrica sistema), unidad de carga de mineral (sistema de carga de tolva remota, sistema de monitoreo de video de carga de tolva remota) y unidad de descarga (sistema de estación de descarga subterránea automática y sistema de limpieza automática).

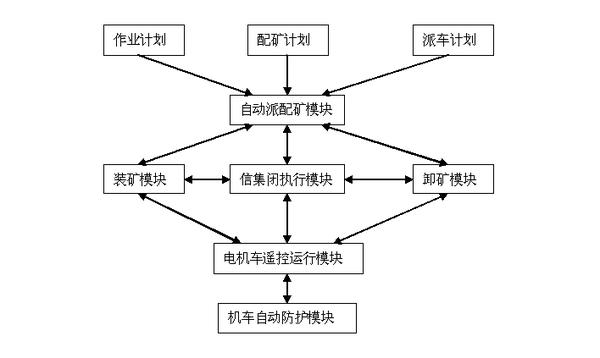

Figura 1 Diagrama de composición del sistema

Unidad de despacho de trenes y dosificación de minerales

Establezca un plan óptimo de dosificación de mineral centrado en la tolva principal.Desde la estación de descarga, siguiendo el principio de ley de salida estable, de acuerdo con las reservas de mineral y la ley geológica de cada tolva en el área minera, el sistema digitalmente despacha trenes y mezcla minerales;De acuerdo con el plan de dosificación de mineral óptimo, el sistema organiza directamente el plan de producción, determina la secuencia de extracción de mineral y la cantidad de cada conducto, y determina los intervalos operativos y la ruta de los trenes.

Nivel 1: dosificación del mineral en el rebaje, es decir, el proceso de dosificación del mineral que comienza con los raspadores que excavan los minerales y luego los descargan en las rampas.

Nivel 2: dosificación del conducto principal, es decir, el proceso de dosificación del mineral de los trenes que cargan los minerales de cada conducto y luego los descargan en el conducto principal.

De acuerdo con el plan de producción preparado por el plan de dosificación de mineral de nivel 2, el sistema cerrado centralizado de señales dirige el intervalo de operación y los puntos de carga de los trenes.Los trenes controlados a distancia completan las tareas de producción en el nivel de transporte principal de acuerdo con la ruta de conducción y las instrucciones dadas por el sistema cerrado centralizado de señales.

Figura 2. Diagrama de marco del sistema de despacho de trenes y dosificación de mineral

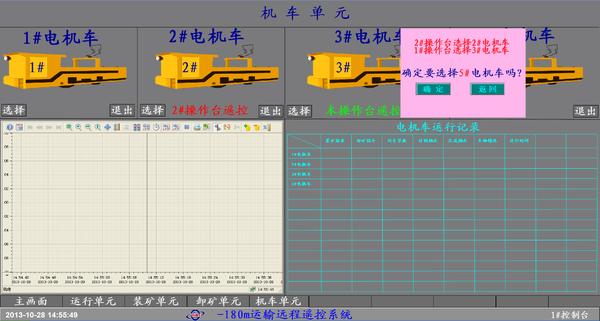

unidad de tren

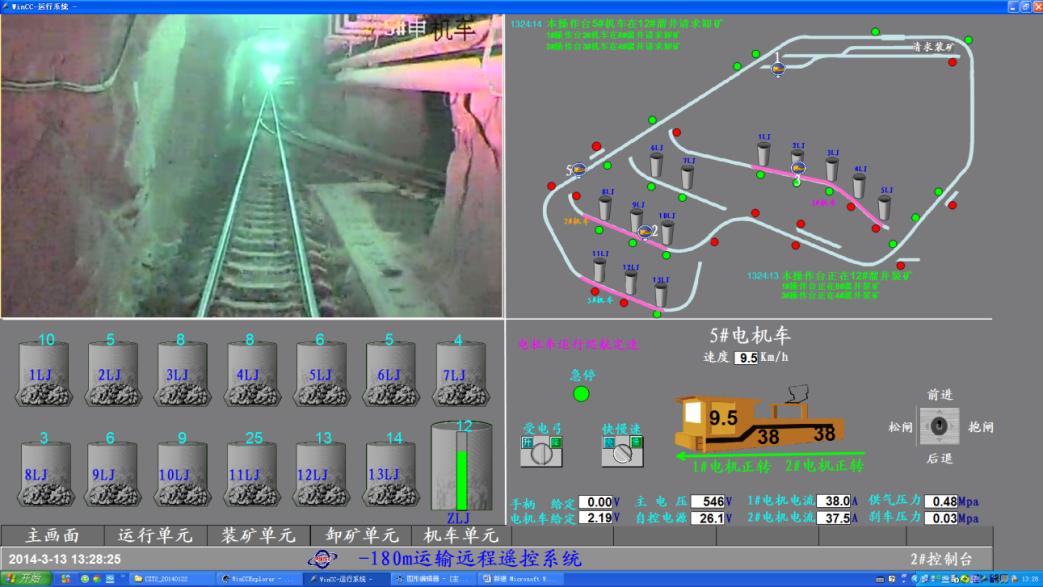

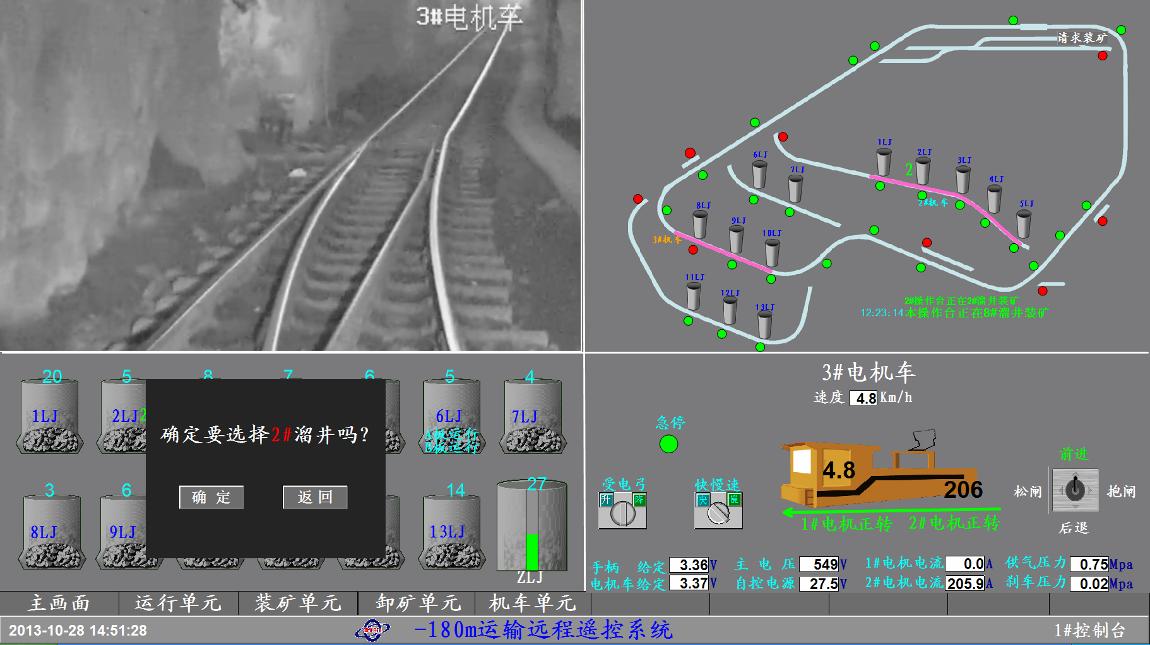

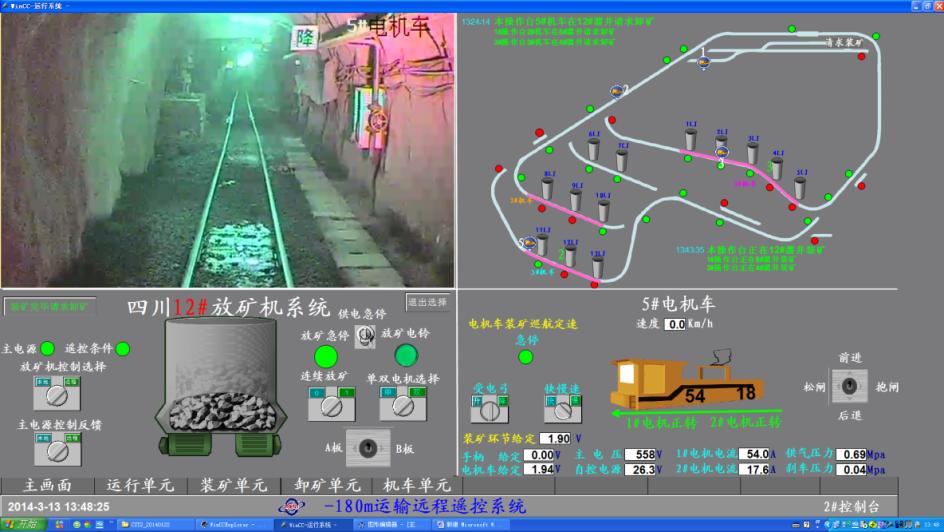

La unidad de tren incluye un sistema de transporte de trenes subterráneos y un sistema automático de protección de trenes.Instale el sistema de control industrial automático en el tren, que puede comunicarse con el sistema de control de la consola en la sala de control a través de redes inalámbricas y cableadas, aceptar varias instrucciones del sistema de control de la consola y enviar la información de operación del tren al control de la consola. sistema.Se instala una cámara de red en la parte delantera del tren eléctrico que se comunica con la sala de control de tierra a través de una red inalámbrica, para realizar un monitoreo de video remoto de las condiciones del ferrocarril.

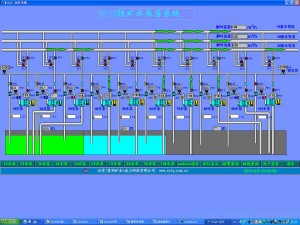

unidad de operación

A través de la integración del sistema cerrado centralizado de señales, el sistema de comando de trenes, el sistema de detección de posición precisa, el sistema de transmisión de comunicación inalámbrica, el sistema de video y el sistema de consola de tierra, el sistema realiza el funcionamiento del tren eléctrico subterráneo por control remoto en tierra.

Operación de control remoto de tierra:el operador del tren en la sala de control emite una solicitud de carga de mineral, el despachador envía instrucciones de carga de mineral de acuerdo con la tarea de producción, y el sistema cerrado centralizado de señales cambia automáticamente los semáforos de acuerdo con las condiciones de la línea después de recibir la instrucción y dirige el tren a la rampa designada para cargar.El operador del tren controla de forma remota el tren para correr a la posición designada a través de la manija.El sistema tiene la función de crucero de velocidad constante, y el operador puede configurar diferentes velocidades en diferentes intervalos para reducir la carga de trabajo del operador.Después de llegar a la rampa de destino, el operador realiza de forma remota la extracción del mineral y mueve el tren a la posición correcta, asegurando que la cantidad de mineral cargado cumpla con los requisitos del proceso;después de terminar la carga del mineral, solicite la descarga y, después de recibir la solicitud, el sistema cerrado centralizado de señales juzga automáticamente los ferrocarriles y ordena el tren a la estación de descarga para descargar los minerales, luego completa un ciclo de carga y descarga.

Funcionamiento totalmente automático:De acuerdo con la información de comando del sistema digital de dosificación y distribución de mineral, el sistema cerrado centralizado de señal responde automáticamente, ordena y controla las luces de señal y cambia las máquinas para formar la ruta de funcionamiento desde la estación de descarga hasta el punto de carga, y desde el punto de carga hasta el estación de descargaEl tren funciona de forma completamente automática de acuerdo con la información integral y los comandos del sistema de dosificación de minerales y despacho de trenes y el sistema cerrado centralizado de señales.Al correr, en función del sistema de posicionamiento preciso del tren, se determina la posición específica del tren, y el pantógrafo se eleva y baja automáticamente de acuerdo con la posición específica del tren, y el tren circula automáticamente a velocidades fijas en diferentes intervalos.

unidad de carga

A través de las imágenes de video, el operador opera el sistema de control de carga de mineral para realizar la carga de mineral de forma remota en la sala de control terrestre.

Cuando el tren llega a la rampa de carga, el operador selecciona y confirma la rampa necesaria a través de la pantalla de la computadora de nivel superior, para conectar la relación entre la rampa controlada y el sistema de control de tierra, y emite comandos para controlar la rampa seleccionada.Al cambiar la pantalla de monitoreo de video de cada alimentador, el alimentador vibratorio y el tren se operan de manera unificada y coordinada, para completar el proceso de carga remota.

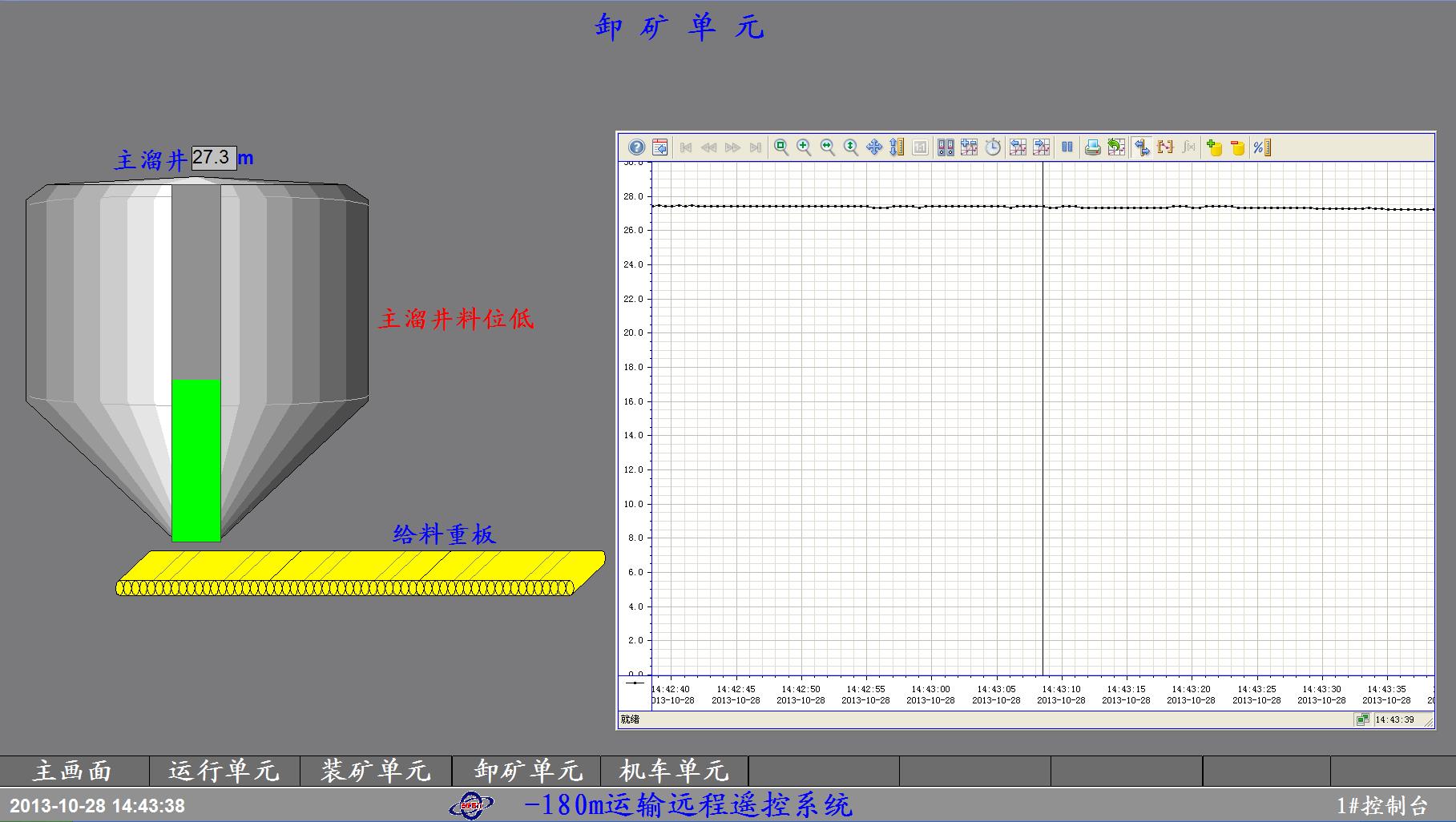

Unidad de descarga

Mediante el sistema automático de descarga y limpieza, los trenes completan la operación de descarga automática.Cuando el tren ingresa a la estación de descarga, el sistema de control de operación automática controla la velocidad del tren para garantizar que el tren pase a través del dispositivo de descarga de riel curvo a una velocidad constante para completar el proceso de descarga automática.Al descargar, el proceso de limpieza también finaliza automáticamente.

Funciones

Darse cuenta de que nadie trabaja en el proceso de transporte ferroviario subterráneo.

Realice el funcionamiento automático del tren y mejore la eficiencia de operación del sistema.

Efecto y beneficio económico

Efectos

(1) Eliminar los riesgos potenciales para la seguridad y hacer que el tren funcione de manera más estandarizada, eficiente y estable;

(2) Mejorar el transporte, la automatización de la producción y el nivel de informatización, y promover el progreso y la revolución de la gestión;

(3) Mejorar el entorno de trabajo y mejorar la eficiencia de producción de transporte.

Beneficios económicos

(1) A través del diseño optimizado, realice una dosificación óptima del mineral, reduzca el número de trenes y el costo de inversión;

(2) Reducir el costo de los recursos humanos;

(3) Mejorar la eficiencia y los beneficios del transporte;

(4) Para asegurar la calidad del mineral estable;

(5) Reducir el consumo de energía de los trenes.